このページは、ホーム![]() ソリューション・技術

ソリューション・技術![]() プロジェクト

プロジェクト![]() プロジェクトストーリー

プロジェクトストーリー![]() 14相馬LNG基地建設工事のページです。

14相馬LNG基地建設工事のページです。

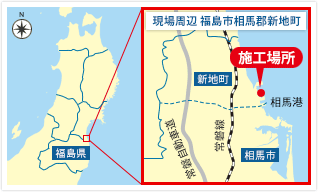

相馬港は、福島県浜通り北部の相馬市及び新地町に位置する国の重要港湾である。

相双地方、福島市を中心とする県北地方と宮城・山形両県南部を包含した広域経済圏の海の玄関口としての役割があり、企業にとっても拠点となる港だ。

古くは「北湊」「原釜港」と呼ばれ、漁港としても栄えており、1960年に地方港湾「相馬港」の指定を受け、1970年に供用開始、1974年に重要港湾に指定された。1981年には全国初のエネルギー港湾としても指定されている。

2011年3月11日の東日本大震災では多くの施設・設備が被災したにもかかわらず、復興工事用資材の受け入れを行った。早期の完全復旧を目指して、商業貨物の取り扱いを行いながら復旧工事を行った。2017年には港則法による「特定港」に指定された。

現場位置図

現場位置図 相馬港

相馬港

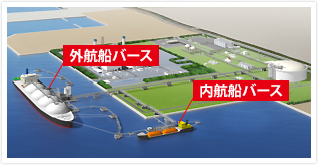

石油資源開発(株)の相馬LNG基地は、海外からのLNG(液化天然ガス)を受入れて貯蔵し、新潟・仙台間を結ぶ既存のパイプライン網への接続パイプラインを新設することで、日本海側と太平洋側の双方から長期安定的にガスを供給し、災害等による緊急時のセキュリティ面で強靭なエネルギーネットワークを構築することを目的としている。

海外から調達するLNGの受入桟橋である大型船の受入れが可能な外航バースの建設が計画され、同社の北海道にあるLNG受入基地に向けての供給も計画されているため、内航バースも合わせて建設が計画された。貯蔵タンクは国内最大級の23万kLの容量である。

LNG基地建設工事は、タンク工事、バース工事、プラント工事、接続パイプライン工事からなり、当社はバース工事を担当した。

着工後、1年半という短期間で内航バース、外航バースの築造を行う必要があり、工程は非常に厳しい状態であった。また、海上工事は気象・海象の影響を受けやすく、着工5ケ月後の2016年8月には、台風が月に4回も上陸・接近する事態もあり工程に大きく影響を与えた。2017年9月の工期末までは残り1年以上あったが、当初計画の通常施工では、工程を遵守することが難しい状態となったため、比較的小規模の上部工(50t/基)6基をプレキャスト化することで工程短縮を行った。

また、IoT(Internet of Things)を用いた騒音・振動の常時観測を実施した。すぐ近くには発注者である石油資源開発(株)の相馬プロジェクト本部、内陸方向には一般の住居もある中での施工であるためiPadやPCから現場の騒音・振動を常時確認しデータの自動収集を行った。

環境面では、港湾ランク6という厳しい条件のもと、海象条件を把握するため、気海象情報配信システムを有効活用して1週間後までの気象を予測し、冬季の季節風に対する作業中止基準の管理についてもiPadを駆使しての風向・風速データを活用することにより、自然環境と向き合いながらの施工となった。

LNG基地建設は当社だけでなく、タンク工事、プラント工事、パイプライン工事が並行して作業しており、事故・災害の発生は、他社への影響も大きいため安全管理には特に気を配った。作業船の日当たり最大稼働隻数が5隻(450t吊起重機船、160t吊起重機船、150t吊起重機船、70t吊起重機船、バックホウ台船)となることもあり、海上への油脂類流出防止対策として、日々、給油・移送計画の提出を求め、職員立会の元作業を行った。 こうした様々な工夫と各社の工期遵守により、無事2017年12月6日に外航船の第1船が着桟できた。

CIM(Construction Information Modeling/ Management)は、2次元では確認することが困難であった干渉チェックや、計画段階での修正すべき点が容易に把握でき、施工に有効な情報がフィードバックできる。

調査、設計段階から3次元モデルを導入することによって維持管理までの関係者間での情報共有を容易にし、一連の計算システムを構築・高度化することを目的としている。3次元モデルを利用することで、発注者に詳細な施工結果を提示するメリットもある。

国土交通省は平成29年3月にCIM導入ガイドラインを発行し、CIMは更なる展開が予想されるが、これまでの施工時におけるCIMの適用は陸上工事を対象としていた。 当工事は当社が海上桟橋工事を対象にCIMを導入した事例であり、最大の特徴は、それが国内初の本格的な港湾CIMを活用したという点である。それでは具体的なCIMの活用について触れていきたい。

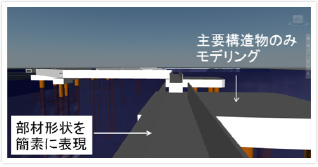

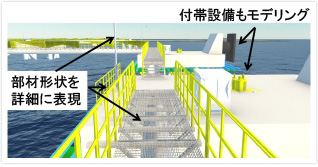

最初のモデル作成はCIMの肝となる部分で、工事の時期に応じて詳細度を変えて作成した。

工事着手や施工計画時は、詳細度を下げた概略モデルを作成して、本体構造物の構築前には順次詳細度を上げた詳細モデルを作成した。これは時間と労力を要するモデル作成を効率的に行うためである。

詳細度の設定を統一することにより、受発注者間で対象となる3次元モデルのレベルを共有し、イメージの食い違いによる手戻りを防止できる。また複数のモデル作成者がモデル作成した際のレベルの統一もはかれる。

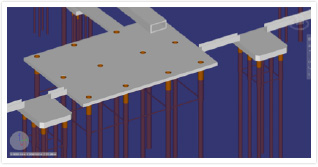

当工事は、詳細度200の「構造形状が確認できるモデル」から、詳細度300の「主構造の形状を正確に表現したモデル」詳細度400の「付帯工や配筋などを正確に表現したモデル」まで、施工前から実際の工事中までレベルを分けて使用した。施工の順番を詳細度200で、細かい配筋工事での鉄筋の被りは詳細度400で確認。この詳細度を合わせるイメージのすり合わせが大切である。

詳細度200

詳細度200 詳細度400

詳細度400

詳細度200、人の目線

詳細度200、人の目線 詳細度300〜400、人の目線

詳細度300〜400、人の目線

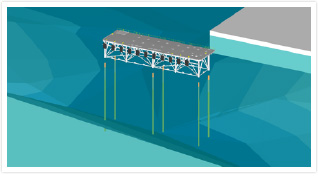

外航バース、ワーキングプラットフォーム据付状況

外航バース、ワーキングプラットフォーム据付状況

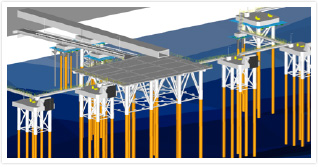

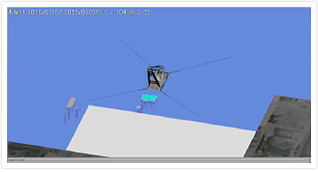

3次元モデルに工程表に基づく時間情報を付与して施工順序、作業船の配置について4Dシミュレーションを実施した。作業船の配置だけでなく一般航行船舶への影響をおよぼすアンカーワイヤの張出状況も表現し、危険性を把握するのに利用した。外航船が係留するための装置を置くワーキングプラットフォームでも同様のシミュレーションを行った。

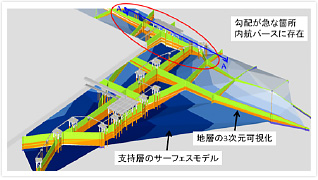

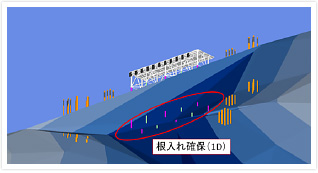

事前ボーリング調査結果から鋼管杭打設位置での支持層の3次元分布をモデル化して可視化することで、支持層への根入れ状況等の情報を関係者間で共有することが可能になった。

支持層には勾配が急な箇所があり、事前ボーリング結果より推定した深度と打設位置の深度に差が生じている可能性があったため、支持層をモデル化し施工管理と併用した。

上方より

上方より 設計通りの打設が行えた場合

設計通りの打設が行えた場合

下方より

下方より

ボーリング調査では水中や地中、地層の断面までモデル化したものを使用した。

ピンクの杭、緑の杭がジャケット部の杭であるが、紺色の支持層まで入っていることが分かる。

設計支持層より深かった支持層では、貫入量の不足が一目で分かるため施工に反映させられる。

バイブロハンマで打設しながら電流計測し、N値が50以上の支持層を電流値で判断しながら支持層の情報を積み重ねていった。

杭の打設ごとに支持層の深度を推定し、結果をモデルに反映して確認すれば対策を取ることが可能となる。鋼管杭施工出来形を施工中にモデルへ逐次反映することで、全ての鋼管杭の支持層への根入れが問題ないことを確認できた。

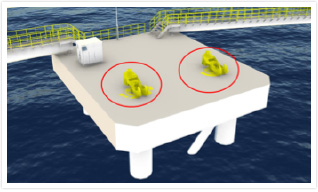

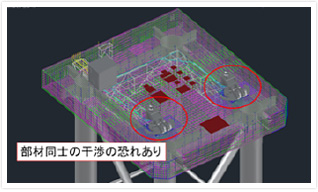

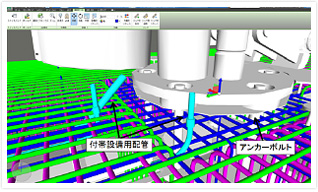

上部工の鉄筋組立時には、アンカーボルトや付帯設備の配管等との干渉が懸念されたため、干渉チェックを実施した。相馬港に入港する大型船にも対応できるクイックリリースフック(瞬時に係留索を解除できる係留装置)を設置するにあたって、油圧や電気、固定するためのアンカーボルトが鉄筋等と干渉していないかを、3次元モデルで事前にチェックした。特にクイックリリースフックに関しては、狭い範囲に鉄筋と付帯設備用配管等が複雑に配置されているため、事前の干渉チェックが有効であった。

クイックリリースフック

クイックリリースフック 鉄筋と付帯設備用配管等の3次元モデル

鉄筋と付帯設備用配管等の3次元モデル

配筋状況

配筋状況

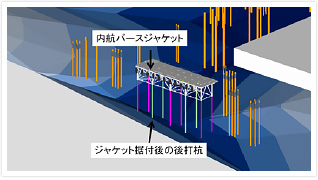

先行して打設した鋼管杭にジャケットを据え付けるにあたって、鋼管杭打設後の鋼管杭の出来形を3次元モデルに反映し、事前にジャケット据付のシミュレーションを行い、 離隔の確認や干渉の有無をチェックした。

杭とジャケットのクリアランスが、わずか10cmでの事前干渉チェックである。

ジャケット据付工(1,000t/基・500t/基:各1基、100t/基:11基)では、基礎となる鋼管杭(φ1,300mm〜1,600mm、L=29.6m〜46.7m)を先行杭方式と後打ち杭方式に分けて施工する。

その上で、特に重要となったのは、先行する鋼管杭の打設精度である。

通常の鋼管杭打設精度は、偏芯が100mm以下、傾斜が2°以下となっているが、当工事ではジャケットを先行した鋼管杭に差し込むように据付けるため、偏芯を60mm以下、傾斜を0.3°以下に抑える必要があった。また、鋼管杭の打設地盤は、中間層にN値30程度の砂礫層があったため、中間層を打ち抜き支持層に鋼管杭を精度よく到達させる必要があった。そのため、鋼管杭を打設するためのガイドとして導杭・導材を先行して打設し、バイブロハンマにより支持層手前まで、2〜3方向から鋼管杭を誘導し偏芯管理を行った。その後、支持力確認として油圧ハンマによる打設を行い、目標の精度で全ての杭を打設することができた。

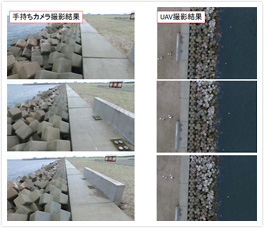

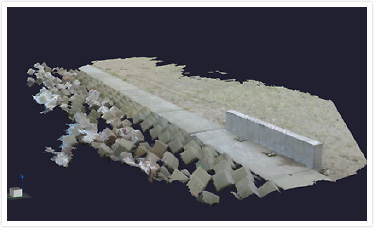

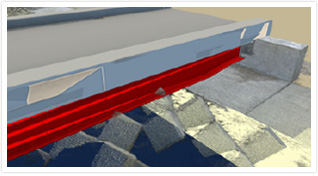

既設護岸、消波ブロックの現況測量を手持ちカメラだけでなくUAV(ドローン)による3D測量で実施。 道路橋設置位置での既設ブロックとの干渉をチェックした。

連続撮影写真(画像拡大)

連続撮影写真(画像拡大) モデル生成結果

モデル生成結果

ブロック干渉が分かるため予め撤去できる

ブロック干渉が分かるため予め撤去できる

SfM(Structure from Motion)を活用しモデルを生成。連続した写真を撮影し画像より3次元モデルを生成することで、写真のようになり、全体を自由に回転して見られる。消波ブロックの複雑なモデルもUAVを使うことでより簡単に作成することができる。新規に構築する道路橋と、既設岸壁前面の消波ブロックの干渉が懸念される地点については、従来の現地測量を用いて干渉するブロックを特定する方法に加え、既設岸壁をUAVで撮影した写真をSfM処理することで現況3次元点群データを作成し、道路橋3次元モデルと統合することで干渉箇所の机上検討が可能となった。これまで現場で測量して検討してきたことが、客観的で分かりやすくなった。

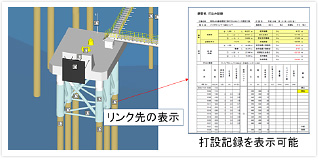

CIMを導入するには、複数のソフトウェアが必要である。ソフトウェアを所有していない関係者もモデルを閲覧できるようにする必要があり、提供手法として通称 “3D PDF” を利用した。 “3D PDF” は平行移動や回転もできるため、発注者や協力会社等に3次元モデルを提示するにあたって効率的である。

リンクで打設記録を閲覧可能

リンクで打設記録を閲覧可能

3Dモデルに属性情報として施工記録などのPDFデータへのリンクを貼りつけておくことで打設記録等が閲覧可能となる。将来的には点検記録などのデータへのリンクを貼りつけることで、維持管理にも活用することが可能となる。

現状では、3次元モデルを扱えるオペレータの不足に加え、複数のソフト間でのデータ連携が不十分なことなどの課題はあるが、港湾工事においてもCIMを導入することで、各施工段階において3次元情報が効率的に活用可能であることが分かった。

上述の課題はあるものの国土交通省による港湾版CIM導入ガイドラインが整備されつつあり、今後も積極的なCIMの全面的活用進めていきたい。

工事所長 勝田 哲史

工事所長 勝田 哲史

港湾では初めてとなるCIMの試行現場として、技術研究所をはじめ多くの方々にご尽力頂きました。

新しい技術をスピード感を持って導入することで、当社の技術やノウハウはより盤石のものになると思います。

また、「人命尊重」という基本理念のもと、事故・災害の発生は被災者とご家族の痛みはもとより、顧客への信用失墜や他社への影響も大きくなります。桟橋工事は、海上の足場がないところに起重機船などの船舶を用いて、作業足場や構造物の支保工を構築するため、鋼材などの吊荷が船舶の動揺により揺れることもあります。常に作業する仲間が一体とならなければ事故に繋がりかねません。朝礼時には「自分の命は自分で守れ!仲間の命は自分が守るという気持ちで作業をしてほしい」と話をしていました。言葉としてはキツイかもしれませんが、工事現場ではひとたび間違えれば大惨事に繋がりかねないので、おかしい・危ないと思ったら大きな声で注意をすることも大切だと思います。

当工事に従事した全ての職員、協力業者、作業員の方々が一丸となり安全意識を高めたことで、無事故・無災害で完工できたと思います。

| 工事名称 | 相馬LNG基地建設工事のうちバース建設工事 | |

|---|---|---|

| 施工場所 | 福島県相馬郡新地町(相馬港4号埠頭地区) | |

| 工期 | 2014年8月1日〜2017年9月30日 | |

| 発注者 | 石油資源開発株式会社 | |

| 受注者 | 五洋・新日鉄住金エンジ特定建設工事共同企業体 | |

| 工事概要 | 【外航船バース】バース延長460m | |

| ジャケット据付工 | 12基 | |

| 上部築造工(ジャケット式) | 12基 | |

| 上部築造工(直杭式) | 8基 | |

| 連絡橋架設 | 16橋 | |

| 道路橋架設(3径間) | 1橋 | |

| 係留設備 | 1式 | |

| 照明設備 | 1式 | |

| 【内航船バース】バース延長160m | ||

| ジャケット据付工 | 1基 | |

| 上部築造工(ジャケット式) | 1基 | |

| 上部築造工(直杭式) | 6基 | |

| 連絡橋架設 | 4橋 | |

| 歩廊橋架設(2径間) | 1橋 | |

| 照明設備 | 1式 | |

![熱いドラマが生まれる。[新広島市民球場]快適な観戦を約束する広島東洋カープのホームグラウンドが完成。](../../../../common/images/local_bn006.jpg)

![世界に挑む男たち。 [スエズ運河改修] 日本の海洋土木技術の威信を懸け国際舞台に挑んだ五洋建設の物語。](../../../../common/images/local_bn004.jpg)

![夢と芸術の大空間 [エスプラネードシアター] シンガポールの芸術の拠点として30年に渡り構想を練った世界屈指の建物です](../../../../common/images/local_bn005.jpg)